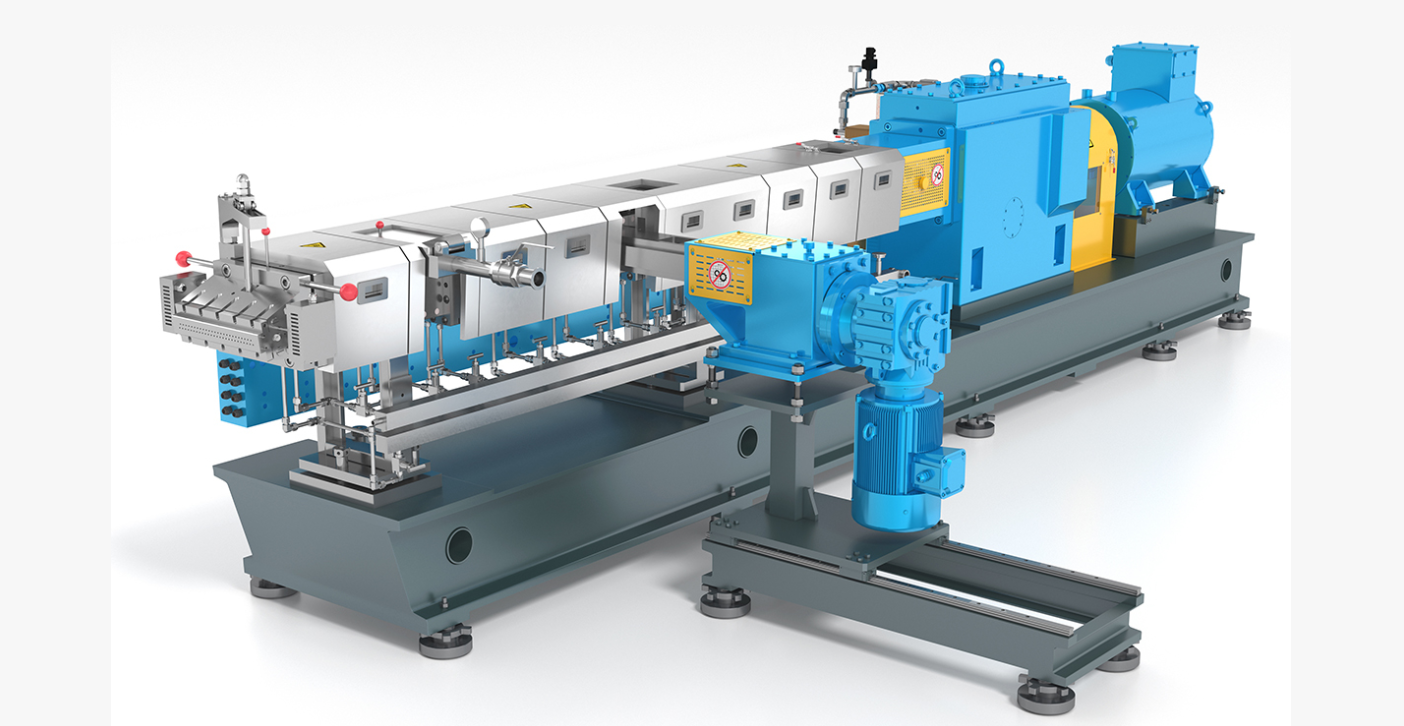

In het plastic, rubber, composietmaterialen en andere industrieën beïnvloeden de productie-efficiëntie en het energieverbruik van extruders met grote capaciteit rechtstreeks de bedrijfswinsten. KTD extruderproductielijn met grote capaciteit Bereikt een perfecte balans tussen efficiënte energiebesparing en langdurige stabiele werking door innovatief ontwerp, intelligente controle en procesoptimalisatie.

1. Drie kerntechnologieën voor efficiënte energiebesparing

Ontwerp met een hooggekte en energiezuinige verbruiksschroefontwerp

Geoptimaliseerde draadstructuur:

Neem de barrièreschroef of het ontwerp van het dubbele golfschroef over om de plastic-efficiëntie te verbeteren en de smelttemperatuurschommelingen te verminderen (binnen ± 1 ° C).

Met stalen vat met hoge legering wordt de slijtvastheid met 3 keer verhoogd en wordt de levensduur van de apparatuur verlengd.

Energiebesparende effect:

Energiebesparing van 15% ~ 25% vergeleken met traditionele extruders (werkelijke gemeten gegevens).

Intelligent temperatuurregelsysteem

Nauwkeurige gesegmenteerde temperatuurregeling:

Onafhankelijke PID -temperatuurregelingsmodule in 6 ~ 8 zones, de responssnelheid nam toe met 50%.

Luchtkoelende waterkoeling dubbele modus om te voldoen aan verschillende materiaalvereisten (zoals PVC vereist strikte temperatuurregeling).

Direct Drive Motor Technology

Elimineer het reductiebox:

Directe aandrijfschroef, transmissie -efficiëntie bereikt 98% (traditionele versnellingsbak is slechts 90%).

Ruis wordt gereduceerd tot onder de 75 decibel, geschikt voor schone workshops.

2. Garantie voor stabiele productie

Modulair ontwerp, handig onderhoud

Belangrijke componenten (zoals schroeven, verwarmingsringen) nemen een snelle-release-structuur aan en de vervangingstijd wordt verkort met 60%.

Online monitoringsysteem waarschuwt voor afwijkingen zoals lagertrillingen en motorbelasting in realtime.

Adaptief voedingssysteem

Pas de voedingssnelheid automatisch aan op de feedback van de smeltdruk om "honger" of "overbelasting" te voorkomen.

In het bijzonder geschikt voor gerecyclede materialen of sterk gevulde materialen (zoals calciumcarbonaat vullen meer dan 50%).

Intelligente schok-absorberende basis

Het hydraulische dempingsapparaat absorbeert 80% van de trillingen en beschermt de fundering van de fabriek.

Continue werking gedurende 3000 uur zonder offset -record.

3. Onderhoudspunten van de extruderproductielijn met grote capaciteit grote capaciteit

- Dagelijks onderhoud (elke start/stop -operatie)

Voorstart inspectie

Grondstoffen voorbehandeling: zorg ervoor dat de plastic deeltjes droog zijn en vrij van onzuiverheden om onstabiele extrusie veroorzaakt door vocht of vreemde materie te voorkomen.

Bevestiging van de apparatuurstatus: Controleer of de schroef, het vat en de dobbelsteen niet zijn beschadigd, het smeersysteem heeft voldoende olie en het instrument van het verwarmingssysteem Temperatuurregeling is normaal.

Specificatie voorverwarmen: stel de temperatuur in op basis van de procesvereisten en houd 10-20 minuten warm na het bereiken van de ingestelde waarde om uniforme verwarming te garanderen.

Monitoring tijdens de werking

Parameter volgen: let op de stroom-, druk- en temperatuurgegevens in realtime en pas onmiddellijk af wanneer u abnormaal bent.

Smeerbeheer: vul regelmatig de smeerolie van de reductor en lagers aan en gebruik vet dat aan de normen voldoet.

Afsluiting schoonmaken

Verwijdering van het resterende materiaal: gebruik reinigingsmaterialen of speciale reinigingsmiddelen om de schroef en het vat schoon te maken om carbonisatie te voorkomen.

Onderhoud van het koelsysteem: wacht na het uitschakelen van de verwarming tot de temperatuur daalt tot een veilig bereik voordat het vermogen wordt uitgeschakeld om schade aan de componenten op hoge temperatuur te voorkomen.

- Regelmatig onderhoud

Uitgebreide demontage en inspectie van belangrijke componenten

Schroef en vat: controleer slijtage, repareer of vervang schroeven door ernstige slijtage.

Transmissiesysteem: controleer riem/kettingspanning, schoon stof en olie en pas aan op de beste staat.

Kalibratie van elektrische en temperatuurregelsysteem

Verwarmingselement: test de gevoeligheid van verwarmingsspoelen en thermokoppels en vervang verouderingscomponenten.

Kalibratie van instrumenten: kalibreer de instrumenten voor temperatuurregels regelmatig om de nauwkeurigheid van de gegevens te waarborgen.

Onderhoud van het koelsysteem

Schaalreiniging: demonteer de koelwaterpijpleiding, verwijder de schaal op de binnenwand om blokkade te voorkomen.

Afdichtingsinspectie: vervang verroeste of lekkende pijpen.

- Speciaal onderhoud van belangrijke componenten

Schroefonderhoud

Antidormatieopslag: hang of lig plat wanneer u lange tijd buiten gebruik bent om hobbels en vervorming te voorkomen.

Oppervlaktebehandeling: breng het anti-rust-vet aan na afsluiting om oxidatie te voorkomen.

Onderhoud van reductiebox

Gears en lagers: controleer slijtage en vervang gekwalificeerde smeerolie.

Afdichten: vervang olie-lekkende pakkingen in de tijd.

Elektrische veiligheid

Lijninspectie: Draai losse verbindingen vast om storingen te voorkomen veroorzaakt door slecht contact.

- Speciale scenarioafhandeling

Plotselinge stroomuitval: nadat de stroom is hersteld, moet deze worden verwarmd naar de procestemperatuur en warm worden gehouden om koude start en schade aan de schroef te voorkomen.

Afhandeling van vreemde materie: installeer een magnetisch frame op de trechter om te voorkomen dat metaalonzuiverheden het vat binnenkomen.