Hoe werkt de pelletiseersysteem met schroefextruder de diameter en vorm van de pellets controleren?

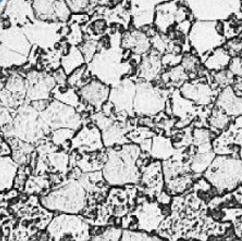

De diameter van de pellets wordt voornamelijk bepaald door de opening van de matrijsplaat die aan het uiteinde van de extruder is geïnstalleerd. De matrijsplaat is voorzien van een reeks gelijkmatig verdeelde gaten waardoor het materiaal wordt geëxtrudeerd en in pellets wordt gesneden. Door de diameter van de gaten in de matrijsplaat aan te passen, kan de diameter van de pellets daarom direct worden geregeld. Het verhogen van de schroefsnelheid of het verhogen van de voedingssnelheid zal de extrusiesnelheid van het materiaal verhogen wanneer de opening van de matrijsplaat onveranderd blijft, wat ertoe kan leiden dat de pellets worden uitgerekt voordat ze worden gesneden, waardoor de pelletlengte toeneemt, terwijl de diameter onveranderd of enigszins kan blijven. afname. Daarom moet de extrusiesnelheid worden aangepast aan de beoogde pelletgrootte. De pellets kunnen worden gesneden door watergekoeld messnijden, heet messnijden of roterend messnijden. De positie, snelheid en druk van de snijinrichting moeten nauwkeurig worden gecontroleerd om ervoor te zorgen dat de pellets op de juiste positie worden gesneden om een uniforme pelletdiameter te verkrijgen.

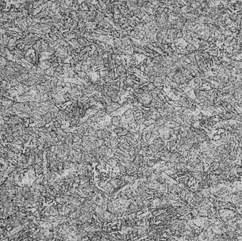

De geometrie en configuratie van de schroef hebben een belangrijke invloed op de meng-, weekmaker- en extrusieprocessen van het materiaal. Door het veranderen van de schroefdraadvorm, spoed, combinatie van schroefelementen etc. kan het stromingspatroon en de extrusiedruk van het materiaal worden aangepast, waardoor de vorm van de pellets wordt beïnvloed. Het gebruik van schroefelementen met sterkere mengmogelijkheden kan bijvoorbeeld de uniformiteit van het materiaal verbeteren en helpen bij het vormen van een regelmatigere deeltjesvorm. Hoewel de matrijsplaat voornamelijk de diameter van de deeltjes regelt, kan de vorm ervan ook enig effect hebben op de uiteindelijke vorm van de deeltjes. Als u bijvoorbeeld een speciale vorm van het gat gebruikt, kunnen er niet-ronde deeltjes ontstaan. Dit effect is doorgaans klein en moet met andere factoren worden gecoördineerd.

De fysische en chemische eigenschappen van het materiaal kunnen ook de vorm van de deeltjes beïnvloeden. Het is bijvoorbeeld waarschijnlijker dat materialen met een hoge viscositeit tijdens extrusie langwerpige deeltjesvormen vormen, terwijl materialen met een lage viscositeit kortere deeltjes kunnen vormen. Daarom is het bij het selecteren van een pelletiseersysteem met schroefextruder noodzakelijk om rekening te houden met de eigenschappen van het materiaal en de apparatuur en procesparameters dienovereenkomstig aan te passen. Viscositeit is een maatstaf voor de weerstand van het materiaal tegen stroming en heeft rechtstreeks invloed op het vloeigedrag van het materiaal in de schroefextruder en de vorm ervan na extrusie. Materialen met een hoge viscositeit vereisen een grotere schuifkracht en druk om tijdens de extrusie te kunnen vloeien, wat ertoe kan leiden dat het materiaal bij de extrusieopening wordt uitgerekt en langwerpige deeltjes vormt. Daarentegen is het waarschijnlijker dat materialen met een lage viscositeit in een kortere vorm worden geëxtrudeerd.

Naast de fysische en chemische eigenschappen van het materiaal hebben ook andere procesparameters zoals schroefsnelheid, voedingssnelheid, vattemperatuurverdeling, extrusiedruk, etc. een belangrijke invloed op de vorm van de deeltjes. Deze parameters moeten met elkaar worden gecoördineerd om de beste combinatie te vormen om ervoor te zorgen dat het materiaal volledig wordt geplastificeerd en gemengd tijdens het extrusieproces, terwijl overmatige rek- of schuifvervorming wordt vermeden.

Het granulatiesysteem van de schroefextruder regelt de diameter en vorm van de deeltjes door middel van sjabloonontwerp, extrusiesnelheidsregeling, aanpassing van het afsnijmechanisme en optimalisatie van schroef- en procesparameters. In praktische toepassingen zijn flexibele aanpassingen en optimalisaties vereist op basis van specifieke materialen en productiebehoeften.